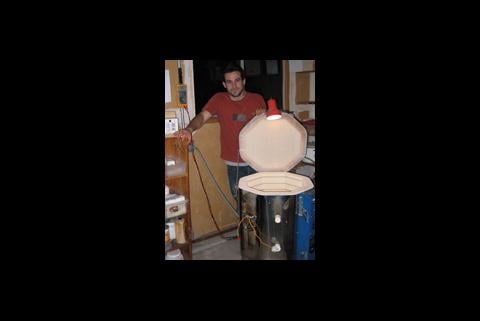

亚当·韦格纳(Adam Wegener)在加州波特拉谷(Portola Valley)制作和教授陶瓷。去年,他从当地的陶瓷商店买了一台Fluke 189 DMM和一个高温热雷竞技app电偶,可以测量高达2300华氏度的温度。现在他使用189记录30小时加热和冷却周期的温度。然后,他将温度加载到他的电脑上,并使用峰值温度和加热速率来完善他的下一次射击。

随着我对陶瓷的了解越来越多,我越来越意识到我有多少不知道的。刚刚过去的这个夏天让我见识到了高级陶瓷制作,包括从零开始制作釉料。我花了很多时间学习如何自己烧窑,以及如何完善这个过程。一件作品的烧制可以决定它最终的外观。重要的是要知道窑里发生了什么(通过我的热电偶和DMM监测),因为釉料中不同的化学物质在不同的温度下融化。烧制粘土和釉料的温度是很重要的,以达到最大强度和食品安全性。当窑炉加热时,它会对工件做热功,因此不仅要监测温度,还要监测升温和降温的速度。

陶瓷利用复合材料的不同“锥”的温标,当完成特定量的热功时,这些材料被制造成弯曲。奥顿是供应这些锥的公司。陶瓷的温度范围从低火(1200°F)到大火(2400°F)。当谈到烧制陶瓷的温度时,人们会说“锥5”(这对应于2200°F的峰值温度)来指代温度。圆锥数和相应的成熟温度列在奥顿的网站上。温度的变化是这样的(前面的0就像一个(-)号,刻度就像一条绝对数轴:

圆锥022(1094°F),圆锥021…圆锥05(1911°F),圆锥04…圆锥1,圆锥2…圆锥5(2205°F),圆锥6…圆锥10…圆锥12(2419°F)。

当我烧制我的陶瓷时,最初的烧制被称为比斯克烧制。这最初的烧制是锥形05 (1911*F),并赋予碎片一些强度,使他们多孔,以便他们将吸收釉。然后将碎片浸在釉中,再次烧制。第二次烧制称为釉烧。不同的釉料适用于不同的“锥”。我的釉火锥5 (2205*F),这意味着我使用的粘土和釉料在这个温度下的强度和食品安全性是最佳的。用DMM监测发射可以帮助我确定为什么我的结果可能不完美。很多时候快速冷却会导致釉料起泡而不光滑。

当你把东西从窑里拿出来的时候,通常你会留下你得到的东西。如果你不喜欢一件作品上的釉,因为作品不再多孔,所以很难再尝试涂釉和重烧。重新点火的时候,你会冒着碎片破裂或变得更乱的风险。我有时会重新烧制以消除釉泡。这种重新烧制可以使更多的热功在工件上完成,并且釉面将再次变成液体状并变得光滑。烧制温度的不同会改变釉料的颜色结果。烧得太热会导致釉料从陶器上掉到窑架上,这是一个需要清理的大烂摊子。

大多数情况下,我通过在之前的射击基础上进行调整来完善我的射击。每一次射击我都试着比上一次射击好一点。在完美的烧制中,要追求的是整个窑的一致性,适当的加热和冷却速度,达到但不超过峰值温度。

我把我的热电偶放在一个“窥视孔”里来使用万用表,这个孔位于窑的一侧,可以在烧制时窥视窑内。我将日志记录间隔设置为5分钟,DMM记录温度。整个过程通常持续24小时的加热和冷却。热身通常需要8到10个小时。每次发射后,我将数据加载到电脑上并打印出图表。我检查了整个射击过程中的加热和冷却速率,看看它们是否符合我的要求。我可以比较不同日期的点火,看看是否需要更换加热元件。

DMM帮助我确定了窑的问题。我们在学校使用窑炉的时候,窑炉总是报错。我们一直不知道发生了什么,直到我用万用表诊断出了问题。通过记录温度,我们意识到窑没有达到峰值温度,很可能是因为它没有得到足够的电力。这很好,因为我们不用站在那里等它搞砸10个小时。我只是离开计价器,第二天回来,把数据加载到我的电脑上。

我使用的是老式的烧窑,自从我的烧窑生产以来,在烧制控制方面有了许多改进。较新的窑炉使用车载计算机和热电偶来调节窑炉燃烧时的温度。用户可以在烧制过程中编写程序,输入窑炉计算机,窑炉自行完成烧制过程。我的窑是手动的,所以我手动调节速度和温度。不管怎样,有一个单独的热电偶系统来记录窑中发生的事情是很好的。