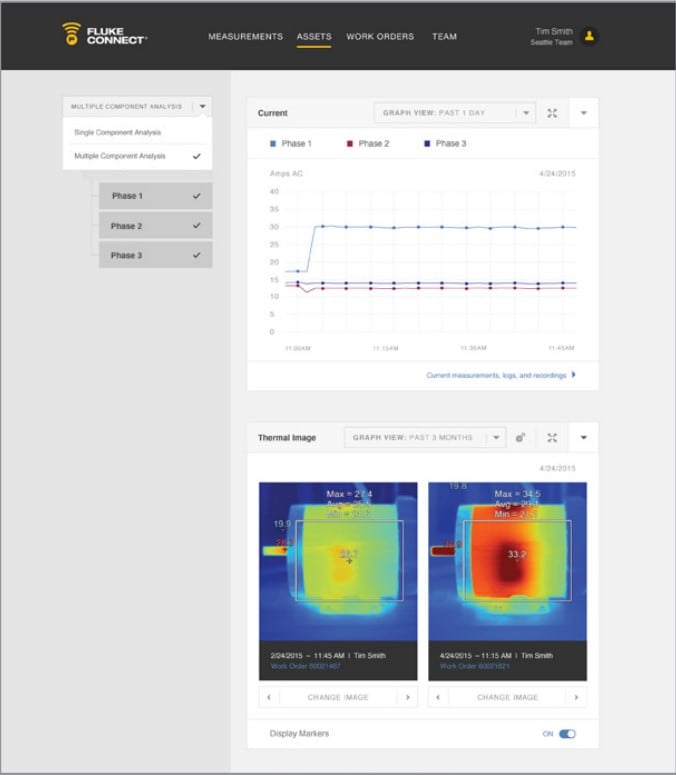

机器运行状况监视基线和趋势分析雷竞技appFluke Connect®资产允许您在一个地方组织数据,将其与设备关联,并将基线与趋势信息进行比较。

这种策略使用无线连接的手持测试仪器,将测量结果直接发送到智能手机,并将信息存储在云端。然后,经理、工程师和技术人员可以使用软件将数据组织到机器运行状况监视矩阵中。与相关的分析工具一起,矩阵有助于组织预防性和预测性维护。这种基于条件的程序还可以帮助排除故障和确定根本原因。

一家财富500强食品公司的可靠性工程师Eric K说:“能够将这些技术(振动、热像仪和电能表)组合在一起,是一种状态监测的乌托邦愿景。”“我经常发现自己在寻找,我从哪里获取这些数据?谁有这条信息?一次性掌握这些信息会让我们更容易根据这些信息做出商业决策。”

以下控制应用程序受益于基线和趋势分析:

- 变频驱动器(VFD’s)和相关的旋转设备(电机,泵等)

- 控制回路

- 可编程自动控制器(pac)和可编程逻辑控制器(plc)

- 气动元件

雷竞技appFluke Connect®Assets软件能够将所有数据组织在一个地方,与设备关联,并将基线与趋势数据进行比较。

在一个地方组织所有的数据

当今工厂产生的大量数据可能会构成挑战,内部存储解决方案可能会因硬盘损坏、火灾或其他灾难而导致数据丢失。此外,组织所有数据并安全地为需要数据的人提供访问权限通常是一件困难的事情。随着时间的推移,软件在发展,数据存储也在发展。即使有计算机化的维护管理系统(CMMS)到位,也很难分析由典型技术范围(电压、温度、电流和振动)收集的数据。为所有设备资产组装故障模式的整体视图是一项耗时的任务。

例如,未能隔离关键线路上PLC输入的间歇电压峰值的来源,可能会导致故障排除团队通过建议更换整个设备来过度补偿,而只有一个元件出现故障。然而,这仍然不能解决根本问题。

考虑到技术先进和无线连接的工具,如热成像仪、电能质量分析仪、数字万用表、手持示波器、电阻测试仪等,将如何实现沿线系统的数据收集。

目标:

1.在正常操作期间建立关键设备基线

2.在一段时间内捕获相同的测量值,以便在发生故障时,可以使用数据确定故障模式模式。

如何使用连接的测试仪器创建基线

一个团队被指派在基于web的软件上为每个单独的设备创建和分类测试点,在电机和带附近绘制目标,并拍摄红外图像,PLC上的电压输入和输出,电机耦合器,以及压缩机的电源。这些测试点与软件中各自的设备相关联。然后,技术人员配备测试仪器-振动计,红外摄像机,电压或电流模块,手持示波器-甚至电能质量分析仪-以及可以组织,保存和关联多个测试点和许多设备的数据的软件。

当生产线在正常运行条件下运行时,技术人员使用连接的测试仪器在每个测试点进行基线测量,然后沿着生产线向下移动。初始测试样本可以在同一应用程序中操作的几个相同设备上求平均,以创建标准偏差(1 σ)。

通过安装该应用程序的智能手机,技术人员将数据保存到特定的测试点和机器,然后自动将测试仪器的数据上传到云端。(在某些情况下,工程师可能会选择记录测量,例如,使用电压模块或电能质量分析仪,在较长的时间内。)这些测量结果可以立即通过应用程序或基于网络的桌面软件在任何地方共享。

如何继续在一个地方捕获数据

每个测试点都与设备相关联,用于在线识别,来自单个设备的所有数据都存储在云中的安全数据服务器中,以便于检索。在一个月(或一周,或三个月)内,技术人员在PLC和路线上的其他设备的同一点上进行相同的测量。为了获得最佳结果,测量是在一致的、可重复的操作条件下进行的,最好是在一天中的同一时间进行,以便进行比较。

当生产线上出现问题时,不仅要记录被测设备的测量值,还要记录可能影响该设备的其他机械的测量值。

在软件中,使用分析工具来比较一段时间内的测量和资产性能,并使用该信息来做出更明智的预测决策。

机器健康状况比较和分析

比较测量趋势,识别任何异常情况,如过流或与系统压力条件相关的事件。- 检查基线数据的状态变化

- 检查状态变化

- 检查超过阈值设置

回答如下问题:PLC输出上的电压波形是否畸形?红外检测试验点是否有温度峰值?输送电机的振动水平增加了吗?

随着时间的推移,从多个测试仪器中创建一个带有时间戳的数据矩阵,有助于找到系统中故障的根本原因。与查看一台机器上的一个测量值不同,您可以关联数据并分析来自各个机器的多种类型的测量值,以及与同一系统中的其他关键设备进行比较。

无线测试工具和基于云的软件对基线和趋势的好处

- 聚合所有数据,而不会出现手动数据收集或与收集和组织数据相关的人工成本容易出错的情况

- 收集历史性能数据,建立有价值的性能基线

- 在一个屏幕上查看所有数据,而不是试图管理多个软件

- 关联多个数据点,如电压,电流和热图像,允许您快速发现不规则

- 获得多个数据点和趋势图来比较每件设备,这有助于预防性维护计划和满足正常运行时间目标

- 从现场获取资产状态的即时更新,因为技术人员可以使用他们的手机将可疑设备的状态从正常更改为有风险

- 无论哪个班在处理一个问题,每个技术人员都会一致地收集系统特征和支持信息

- 这种情况以前发生过吗?

- 之前有人调查过吗?

- 状态监测可以改善您的维护计划的5种方法

- 如何简化维护,降低成本,提高资产性能与福禄克移动雷竞技app

- 易于安装的Fluke传感器帮助您雷竞技app跟踪条件变化

- 雷竞技app侥幸连接状态监控仪表板提供一目了然的见解